Die Schneider Betonfertigteilewerk GmbH ist auf Erfolgskurs am Standort Philippsburg. Eine neue Multifunktionsanlage ist der Grundstein für dessen Kapazitätserweiterung. Für die Planung der Anlage beauftragte das Unternehmen die Reymann Technik GmbH, die den Neubau auch als Projektmanagement-Partner begleitet.

Das Produktportfolio der Schneider Betonfertigteilewerk GmbH mit Sitz in Philippsburg, Baden-Württemberg umfasst eine breite Palette an Betonfertigteilen, darunter Element- und Doppelwände sowie Massivwände, Thermowände, Sonderteile und Raummodule. Der nächste Meilenstein ist eine neue Multifunktionsanlage für die Elementdecken- und Doppelwandproduktion, mit der Schneider den Grundstein für seine Kapazitätserweiterungen legt. Ausschlaggebend dafür war die erhöhte Auftragslage bei eingeschränkter Tageskapazität. „Die vorhandene Doppelwandfertigung auf stationären Klapp-Paletten in Halle 3 stieß allmählich an ihre Grenzen“, so Robert Ohliger, Geschäftsführer der Schneider Betonfertigteilewerk GmbH.

In einem ersten Schritt beauftragte das Philippsburger Traditionsunternehmen die Experten der Reymann Technik, Teil der RATEC/Reymann-Gruppe, mit einer Machbarkeits- und Investitionsstudie. Im Rahmen dieser analysierte Reymann Technik vorhandene Produktionsmöglichkeiten und zeigte die Potentiale zur Erweiterung der Kapazität der Hauptprodukte auf.

Herausforderung: Neue Halle an altem Platz

Die vorhandene Bausubstanz der drei Produktionshallen und der Ausrüstungen am Standort in Philippsburg war seit etwa 20 Jahren unverändert. Die vorhandene alte Halle 1 war zudem sehr niedrig, ihre Produktionskapazität sehr eingeschränkt und keine Krankapazitäten möglich. „Die Entscheidung zum Abriss dieser Bestandshalle und für die Errichtung einer neuen Produktionshalle an gleicher Stelle fiel schnell“, erklärt Andreas Gewis, Leiter der Reymann Technik Planungsabteilung. Die neue Anlage auf dem vorhandenen Grundstück unter Berücksichtigung der vorhandenen Bebauung unterzubringen, war eine der Herausforderungen in diesem Projekt. Zugleich sollte die vorhandene Produktion ohne große Einschnitte während des Abrisses und Neubaus von Halle 1 weiterlaufen.

Rundum-sorglos-Paket durch ganzheitliche Planung und Beratung

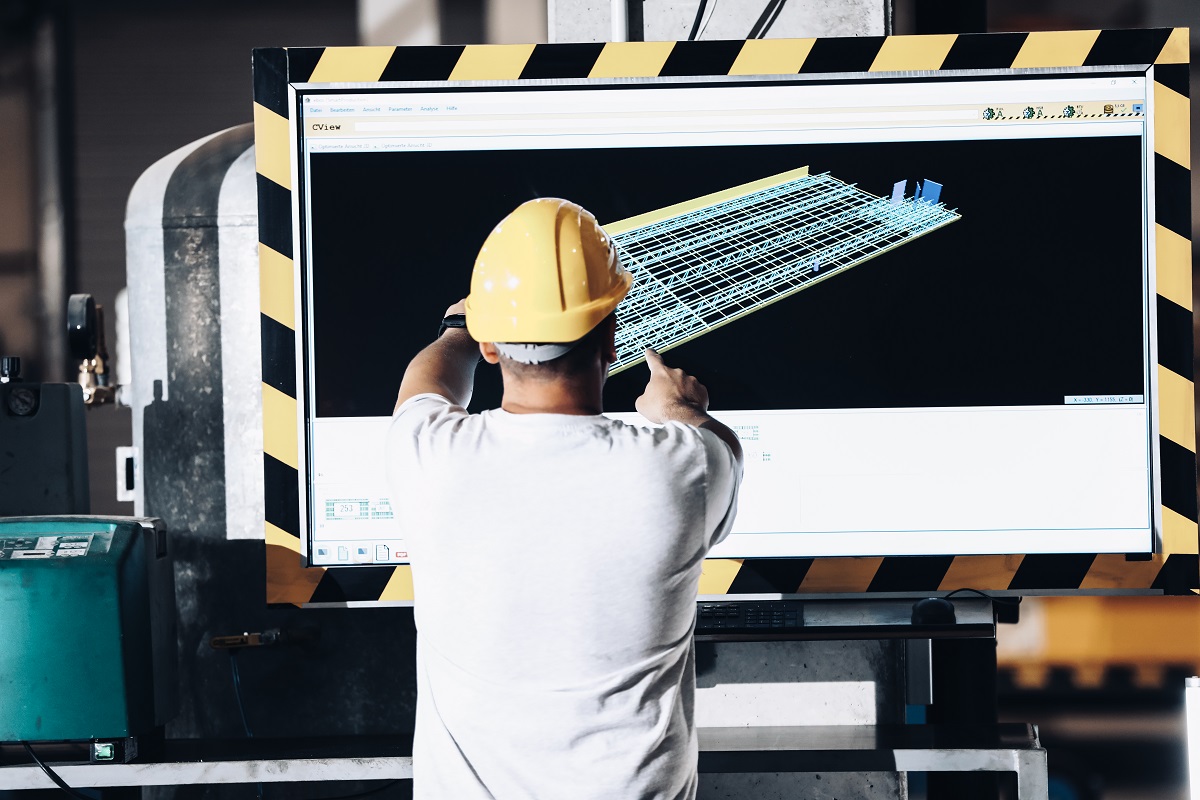

Als Planungspartner agierte Reymann Technik mit einem umfangreichen Leistungsprofil. Je nach Bedarf und Wunsch des Kunden umfasst dieses auch die Erstellung aller Unterlagen und die Koordination von Genehmigungsverfahren, das Erstellen von Ausschreibungsunterlagen, Anbietervergleiche, Vergabeprozess und die Überwachung der kompletten Realisierung bis zur Inbetriebnahme. „Wir gehen in unseren Beratungs- und Planungsleistungen immer einen Schritt weiter als dies Maschinenlieferanten in der Regel tun und unterstützen unsere Kunden in allen angrenzenden Bereichen“, sagt Gewis. Die Abstimmung und Koordinierung der einzelnen Lieferanten und Dienstleister seitens der Reymann Technik-Projektleitung gewährleistete auch, dass die einzelnen Anlagenkomponenten und das geplante Umfeld einwandfrei aufeinander abgestimmt waren. Neben der Anlagenausrüstung planten die Ingenieure auch Bühnen, Lager- und Zulieferlogistik mit ein.

Eine weitere Besonderheit in diesem Projekt: Die mit Zulieferern vertraglich festgelegten Leistungsindikatoren, die bei der Abnahme der installierten Ausrüstungen mit abgestimmten Musterplatten überprüft wurden. So stellt Reymann Technik sicher, dass die maschinentechnische Anlagenleistung bei Schneider auch den Zielwerten entspricht.

Robert Ohliger zeigt sich äußerst zufrieden über das gemeinsam Erreichte: „Durch die automatisierte Anlage erreichen wir schrittweise eine sehr gute Produktivität. Gleichzeitig können wir die Flexibilität und Produktqualität für unsere Kunden verbessern. Die flexible Anlage ermöglichen es uns, schneller auf Bedarf und neue Herausforderungen unserer Kunden zu reagieren und sie bei der Umsetzung kürzerer Bauzeiten und einer optimalen Qualität zu unterstützen.“