Projektinformationen

Standort:

China

Kundenprodukt:

Windenergiemasten

Projektbeschreibung

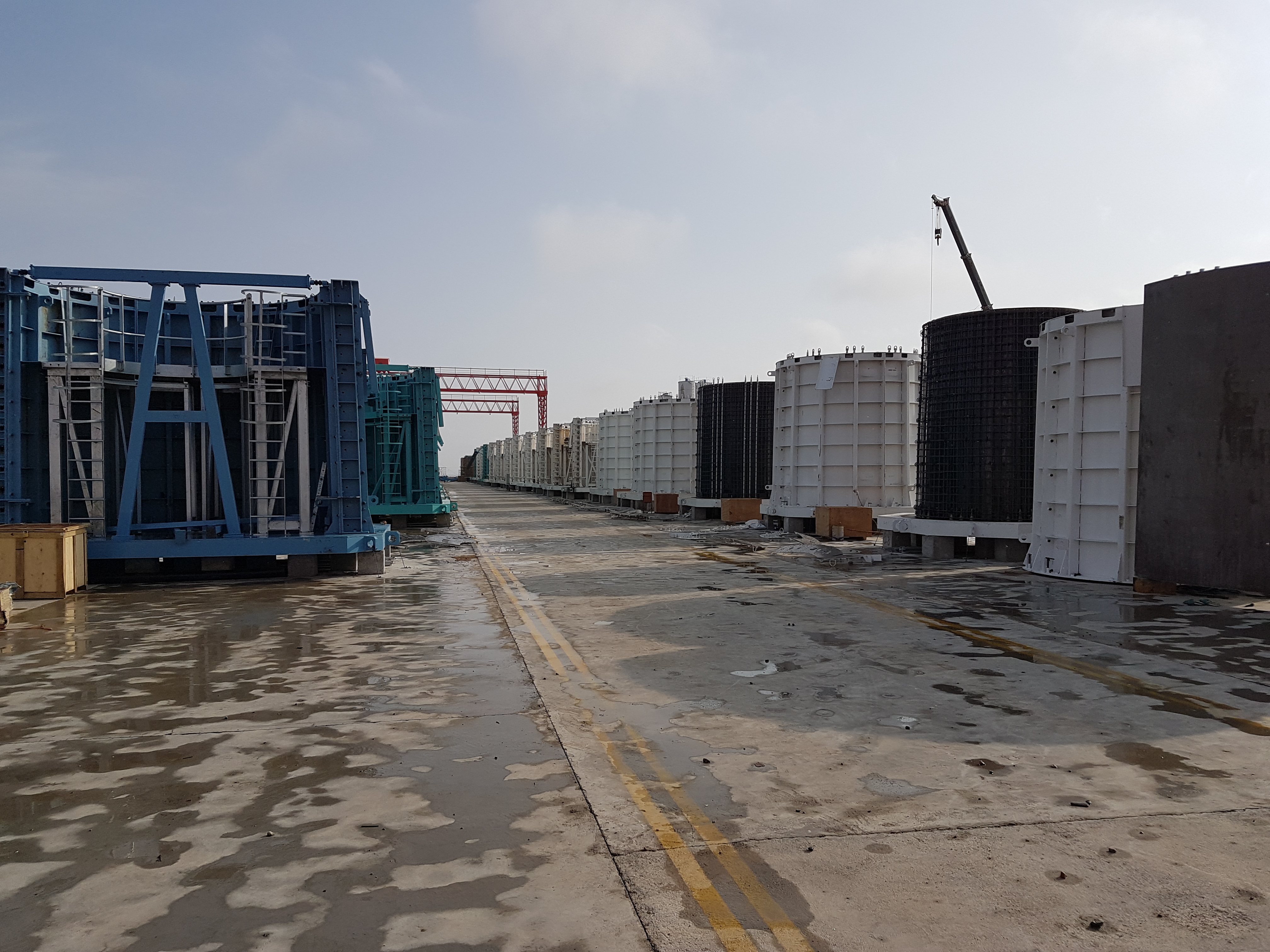

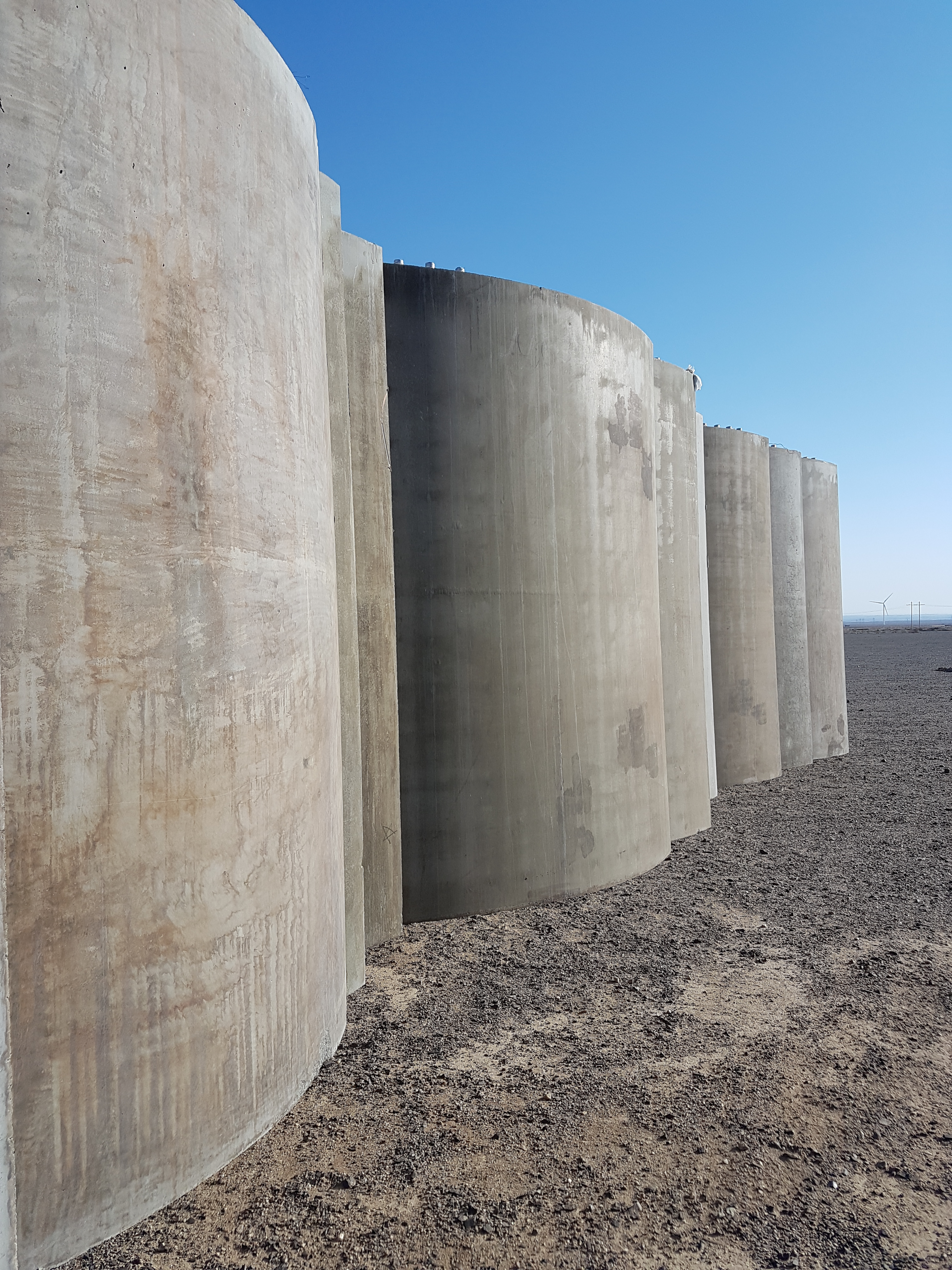

Der Kunde entwickelt und errichtet Anlagen zur Gewinnung von Energie aus Wind, Photovoltaik, Solarthermie, Biomasse und anderen alternativen Quellen und gehört zu den führenden Anbietern Chinas. Das damalige Windkraftprojekt umfasste zwei Produktionsstandorte zur Errichtung von 100 jeweils 120 Meter hohen Betontürmen für 2 MW-Windturbinen vom Typ HZ111 und GW115 in Hami. In Stahlbauweise, der bisher eingesetzten Methode, konnten Masten bis zu einer Höhe von 90 Meter technisch und wirtschaftlich umgesetzt werden. Da am Projektstandort die stärksten Winde in rund 120 Meter Höhe wehen, war es notwendig, die Bauweise auf vorgefertigte Betonelemente umzustellen.

Jeder Mast besteht aus 30 ringförmigen bewehrten Betonelementen. Die unteren 18 Abschnitte werden als halbkreisförmige Elemente hergestellt, die oberen zwölf als komplette ringförmige Elemente.

Die Herausforderungen für den Kunden waren im Speziellen:

-

Effizientes Befüllen der rund 200 Schalungen je Produktionsstandort

-

Sehr enge Bewehrung der Elemente, die ein Befüllen von oben ausschließen

-

Reduktion von Krankapazitäten und Zeitgewinn

-

Optimierung der Oberflächenqualität

Zunächst wurde ein geeigneter Betonfüllanschluss für die Schalungen des Kunden entwickelt. Mit einem Durchmesser von 125 Millimeter kann dieser problemlos überall dort zum Einsatz kommen, wo Ortschalungen mittels Baustellenpumpe befüllt werden, die in der Regel einen Schlauchdurchmesser von 125 Millimeter aufweisen.

Darüber hinaus entschied sich der Kunde schließlich für den Einsatz der upcrete®-Pumptechnologie und installierte je eine UPP100 an beiden Produktionsstandorten. Die Pumpstationen wurden mit einem speziellen Transportwagen ausgeliefert, der eine reibungslose Logistik vor Ort sicherstellt. Die Betonzufuhr erfolgt über einen Fahrmischer, der direkt mit der Pumpe gekoppelt wird und so den Einsatz eines Kübels überflüssig macht. Dadurch konnte der Wunsch nach einer Reduktion von Krankapazitäten und ein effizientes Befüllen der Schalungen erzielt werden. Das Projekt zeigt, dass die upcrete®-Technologie auch sehr einfach in ein bestehendes Projekt integriert werden kann und unmittelbar mit einem Gewinn an Elementqualität und Prozessoptimierung einhergeht. Insbesondere der neu entwickelte Betonfüllanschluss könnte für Projekte interessant sein, bei denen Baustellenpumpen zur Befüllung geschlossener Schalungen zum Einsatz kommen sollen.